Les décapants (ou flux)

Qu’est-ce que le décapant ?

Aussi appelé « flux », le rôle du décapant est de “nettoyer” la surface des pièces à braser avant le dépôt du métal d’apport.

Le décapant “ne décape pas”, mais il dissout la couche d’oxydes et de graisse et évite l’oxydation pendant le chauffage du métal d’apport et des pièces à braser.

Le décapant par son action physique diminue la tension superficielle, améliore le mouillage et de ce fait, favorise la capillarité du métal d’apport.

Il doit fondre à une température à une température inférieure d’au moins 100°C vis-à-vis de la température de fusion du métal d’apport, et rester actif sur toute la durée du cycle de brasage.

Le décapant accroît l’échange thermique entre l’alliage en fusion et les pièces à braser : action calorifique.

Il doit être suffisamment fluide pour permettre à la brasure de s’insérer dans les interstices capillaires de la jointure.

Le décapant limite aussi l’évaporation des éléments : Phosphore, Zinc.

Le décapant contient des produits irritants et / ou toxique et ne doit pas rester en contact avec la peau. À certaines températures, ils dégagent des vapeurs toxiques pour les yeux et les muqueuses. Il est donc nécessaire de bien ventiler les ateliers et les postes de brasage. Nous recommandons l’installation d’une aspiration des gaz liés au brasage.

Il est fortement conseillé d’éliminer les traces et dépôt de décapant en fin de brasage, afin que leur effet ne se poursuive pas dan le temps à la suite de l’opération de brasage.

Les brasures avec apport cuivre + phosphore (CuP et CuPAg) ne nécessitent pas de décapant, ou flux, car le phosphore compris dans les formulations en assure le rôle.

Les brasures « argent » ternaires (Ag/CU/Zn) ou quaternaires (Ag/Cu/Zn/Sn) nécessitent automatiquement l’emploi d’un décapant afin d’assurer une bonne liaison métallurgique.

Les différentes formes du décapant

Les poudres et pâtes

Les poudres sont à mélanger à de l’eau avant l’utilisation.

Pour la pâte, le décapant se dépose le plus souvent à l’aide d’un pinceau dans la zone à braser.

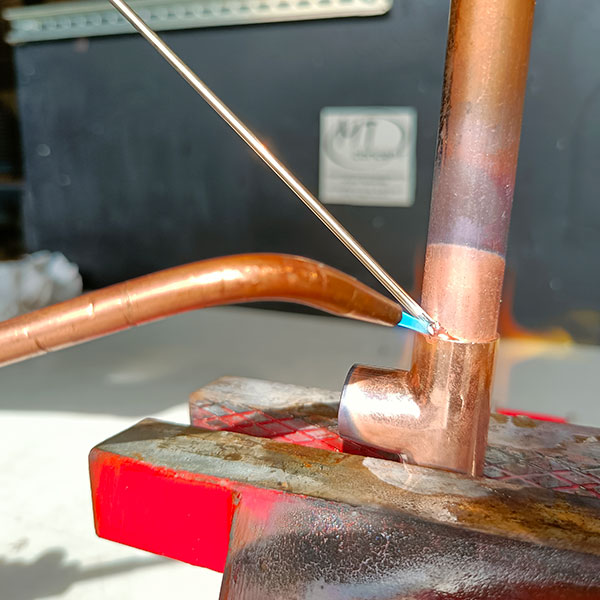

Les baguettes fourrées

Le flux est à l’intérieur du tube formé par le métal d’apport. Il s’écoule avant la fusion du métal d’apport. Cet assemblage permet de mesurer précisément la quantité de flux déposer.

Autres avantages :

• Pas de contact direct entre la peau de l’opérateur et le décapant

• Pas de fragilité de l’enrobage

• Réduction de l’apport calorifique par rapport à une baguette pleine

• Moins de dégagement gazeux et pas d’effet de pétillement du flux

Les baguettes enrobées

Les baguettes enrobées embarquent directement le flux sous forme solide sur le pourtour extérieure de la baguette de métal d’apport.

L’opérateur dépose en premier le flux qui fond à une température moins élevée que le métal d’apport. Ce dernier est déposé juste après.

L’ajout d’un enrobage permet d’avoir un ajout de flux précis.